世界初 6m継ぎロックボルト打設装置を開発

切羽近傍での作業を完全機械化し、省人化と安全性向上を実現

2020年9月16日

大成建設株式会社

大成建設株式会社(社長:相川善郎)は、古河ロックドリル株式会社(社長:阿部裕之)と共同で、地山状態が悪い場合の山岳トンネル工事において、世界で初めて3mロックボルト2本を機械的に継ぎ足して、6mロックボルト※1として打設する装置を開発しました。また、本装置を搭載した打設専用機を、熊本57号滝室坂トンネル東新設(一期)工事(発注:国土交通省九州地方整備局)の現場に導入し、まず本体に影響のない箇所で操作性・品質を試験施工にて確認した後、本体工でのロックボルト打設を開始しました。その結果、従来の6mロックボルト打設装置が収まらないような小断面での分割掘削においても、本装置(写真1参照)を使用し、切羽近傍でのロックボルト打設作業の完全機械化が可能となり、省人化と安全性向上を図ることができます。

山岳トンネル工事では、掘削後に地山の崩落や変形を防ぎ、安定した状態で作業するため、ロックボルトを地山に打設して施工します。地山状態に応じてロックボルトの適用長さは異なりますが、一般的には3mもしくは4m規格が使用されます。しかし、地山状態が悪い場合には適用長さを伸ばし、最大で6m規格が採用される事があります。

現在、ロックボルトの施工に際し、遠隔打設装置「ロックボルタ」※2が適用されています。しかし、地山状態が悪い場合の施工に用いるベンチカット工法※3のように断面を小さく分割して掘削を行うと、従来の6mロックボルト専用打設装置の全長が長くなり、切羽断面内に収まらない状況が生じます。その結果、切羽近傍で人力によるロックボルト打設作業が必要となることから、施工時の省人化や安全性向上に課題がありました。

そこで、当社と古河ロックドリルは、世界で初めて3mロックボルト2本を機械的に継ぎ足し、6mロックボルトを機械的に打設する装置を開発しました。

本技術の特徴は以下のとおりです。

- 1

打設装置の全長を短縮し、小断面での機械施工が可能

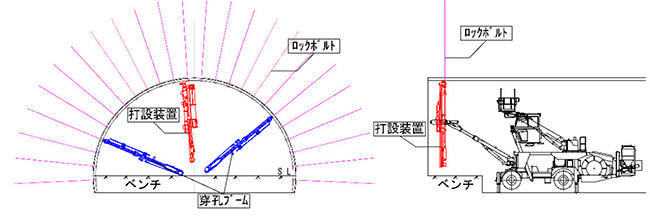

本装置全長が従来の6mロックボルト専用装置より約1.5m短くなることで、ベンチカット工法などの切羽断面を小さく分割した場合でも坑内で機械施工が可能となり、6mロックボルトだけでなく、3m、4mロックボルトにも適用が可能です。(図2参照) - 2

切羽近傍での作業を完全機械化し、安全性を向上

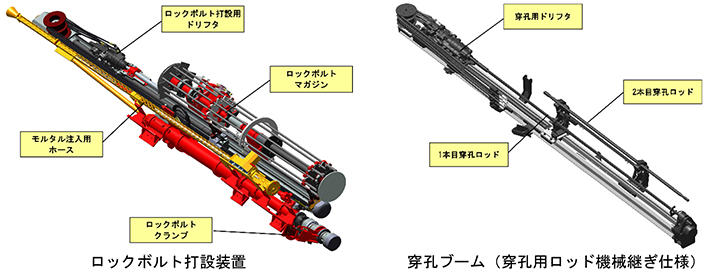

ロックボルト打設では、穿孔ブーム(穿孔用ロッド機械継ぎ仕様※4)により切羽を穿孔後に、本装置を用いてモルタル充填とロックボルト接合・挿入(3mロックボルトを最大10本装填可能)を行います。(図1参照)穿孔、モルタル充填、ロックボルト挿入までの一連の作業を完全機械化することで、作業員が切羽近傍に立ち入ることなく安全に作業することができます。 - 3

ロックボルト打設作業の省人化を実現

従来5人(オペレータ2人、モルタル操作者1名、打設作業員2名)で行っていた作業が3人(オペレータ2人、モルタル操作者1名)で施工可能となり、40%省人化を実現できます。

今後、当社は、山岳トンネル工事において、本装置を搭載したロックボルト打設専用機を複数現場に導入し、更なる省力化と安全性向上に努めてまいります。

- ※1ロックボルト:

掘削後に地山の崩落や変形などを抑制するために使用する鋼材で、地山状態に合わせて予め岩盤を削孔した後に、孔内にモルタルを充填し、鋼材を挿入して岩盤に定着させ、地山の安定性を高める部材。 - ※2

ロックボルタ:

穿孔、モルタル充填、ロックボルト挿入までの一連の作業が可能なロックボルト打設装置。 - ※3

ベンチカット工法:

トンネル掘削断面を上部と下部に分割して、一度に掘削する面積を小さくして掘削する工法。

上部断面を先行して掘削する工法を上半先進ベンチカット工法という。 - ※4

穿孔用ロッド機械継ぎ仕様:

穿孔用ロッド2本を機械的に継ぎ足して長尺穿孔ができる仕様。