国内初 建設用3Dプリンタで製作した部材でPC構造体を構築

構造を最適化した「軽くて強い“橋”」を製作

2020年2月17日

大成建設株式会社

大成建設株式会社(社長:村田誉之)は、既開発の建設用3Dプリンタ「T-3DP® (Taisei-3D Printing)」※1で製作した部材に、PC鋼材を挿入・緊張して接合したプレストレストコンクリート構造(以下、PC構造)を適用した国内初の“橋”を製作しました。また、この度、製作した“橋”では、「トポロジー最適化手法」※2を用いて構造体として最適化を図り、T-3DPを用いて型枠を使わずに複雑な形状の部材を簡単に短時間で自動製作し、軽くて、強い構造であることも確認しました。

当社はこれまで、生産性や安全性の向上、また従来型のコンクリート施工技術では実現できなかった新たな構造体の製作を目指してT-3DPの研究開発を進めてきました。

しかし、一般的に建設用3Dプリンタはコンクリートを積層させながら部材を製作する過程で鉄筋補強ができないため、引張力が作用する構造部材には適用できず、今まで意匠部材やベンチなどのオブジェの製作に用途が限定されていました。

そこで当社は、T-3DPを用いて部材を製作する際にPC鋼材挿入用の孔を予め設け、各部材を接合後にPC鋼材の挿入・緊張によって一体化させPC構造体とすることで、鉄筋がなくても歩行者荷重に耐えられる“橋”をこの度完成させました。(写真1参照)

建設用3Dプリンティング技術をこのようなPC構造体の製作に適用し、その強度を確認した事例としては,国内初の実績となります。

本技術の概要は以下のとおりです。

- 1

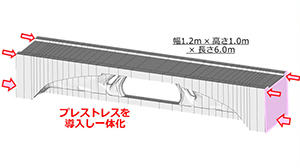

トポロジー最適化手法に基づく「軽くて強い“橋”」を構築(図1参照)

全体の剛性を保ちながら軽量化を図る「トポロジー最適化手法」を導入し、「軽くて強い橋」の形状を決定しました。最適化後の重量は最適化前の1/4程度となります。また、今回製作した“橋”の大きさは幅1.2m、高さ1.0m、長さ6.0mで、合計44個の部材で構成されています。

- 2 複雑な形状の部材をT-3DPにより簡単に短時間で自動製作(写真2参照)

複雑な形状の部材を製作するには、従来の型枠を使った施工法では部材毎の型枠製作などに手間がかかり実現が困難でした。しかし、T-3DPではこれらの部材を簡単に短時間(1部材あたり約2時間)で高精度に自動製作することが可能です。 - 3

曲げ載荷試験により構造体としての強度を確認

今回製作した“橋”の中央上面に1t(供用時の歩行時想定荷重の約3倍)の荷重を加え た曲げ試験を実施し、構造体として十分な強度があることを確認しました。本構造体は弾性的な挙動を示し、ひび割れの発生や荷重を取り除いた後の変形も見られませんでした。

今後、当社は、T-3DPを用いて製作した構造体の力学特性や施工法のノウハウを蓄積し、柱、梁など構造躯体への適用を目指し、本技術の実用化に向けさらなる研究開発を進めてまいります。

図1 トポロジー最適化手法により

決定した“橋”の形状

写真2 「T-3DP」による部材製作状況

- ※YouTubeにリンクしています。

- ※1

建設用3Dプリンタ「T-3DP®」(大成建設の登録商標):

株式会社アクティオ(社長:小沼直人)、独立行政法人国立高等専門学校機構有明工業高等専門学校(校長:江﨑尚和)、太平洋セメント株式会社(社長:不死原正文)と共同開発。共同開発した「圧送しやすく固化しやすい特殊なセメント系材料」を使用し、ノズルからの押し出し量を常に一定に保つ特殊なノズルとの組み合わせにより、型枠を使わずにセメントを積層しながら曲線や空洞を配置した構造的に合理的な形状の建設部材を、3Dデータから迅速かつ高精度に自動で自由自在に製作できる。 - ※2

トポロジー最適化手法:構造分析、感度解析、モデル変更を繰り返しながら不要な材料を削り、最終的に軽くて強い構造になるような形を見つける手法。