柱鉄骨の溶接自動化工法「T-iROBO® Welding」の適用範囲を拡大

柱形状の制約なく、ロボット溶接の作業効率を向上

2019年8月1日

大成建設株式会社

大成建設株式会社(社長:村田誉之)は、2016年に開発・実用化したコラム柱※1における溶接自動化工法「T-iROBO Welding」の作業手順を見直し、事前に溶接動作を設定する「ティ-チング」作業を削減することで、ロボット溶接の効率化を図りました。また、新たに組立BOX柱※2の溶接自動化工法を開発しました。溶接自動化工法の効率化と新規開発による適用範囲の拡大により、柱鉄骨の形状に制約なく、品質を確保しながら、ロボットを用いた溶接作業が可能となります。

当社では、これまでコラム柱の溶接作業を対象に、既製ロボットを用いて、鉄骨柱ジョイント部の溶接を自動で行う工法「T-iROBO Welding」を開発し、現場に導入してまいりました。その際、溶接作業に先立ち、溶接区分毎に鉄骨ジョイント部の溝形状をロボットに記憶させ、溶接動作を設定する「ティーチング」に多くの時間を要するため、作業の効率化が図りにくいという課題がありました。

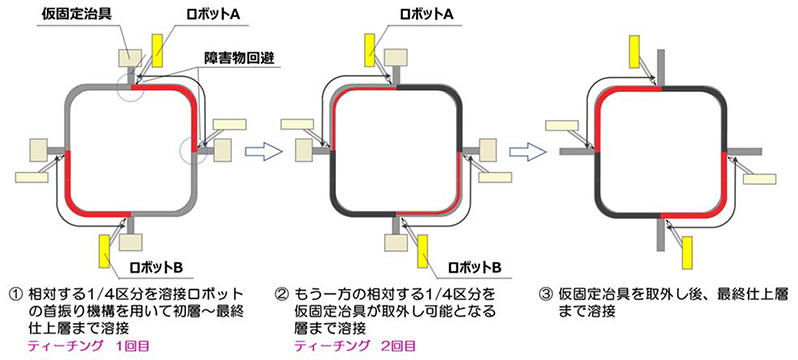

そこで当社は、「ティーチング」の作業手順を見直すことで、その回数や準備作業の手間を大幅に削減し、ロボット溶接作業の効率化(時間短縮)を実現しました。(図1、写真1参照)その結果、既開発の溶接自動化工法と比較してティーチングに要する時間が50%程度削減でき、溶接作業の効率が著しく向上します。

また、現場で使用する鉄骨柱には組立BOX柱があり、コラム柱と同様、組立BOX柱に対してもロボットによる溶接自動化工法の適用を検討してきました。組立BOX柱のロボット溶接では、柱角部をつなぎ合わせる際に必要となる溶接盛り上がりが不足するなど施工面での課題がありました。

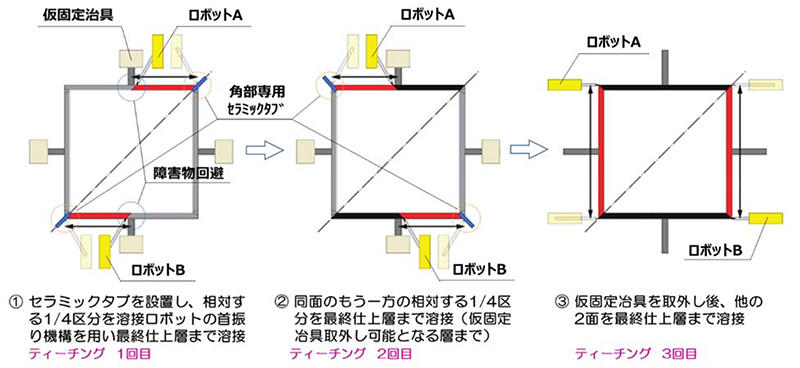

そこで当社は、組立BOX柱の鋼材面の溶接時に、補助用の特殊形状冶具(セラミックタブ)を柱角部に設置した状態で、溶接区分ごとに最終仕上層まで溶接を行う工法を開発しました。(図2、写真2参照)その結果、溶接工に頼ることなく、柱角部の溶接盛り上がり不足を防ぎ、求められる品質を確保できる溶接自動化を実現しました。

今後、当社では、あらゆる柱形状に対応可能となった鉄骨柱のロボット溶接自動化工法を、専門工事業者との情報共有・協業を図りながら、積極的に建設現場での普及展開を進めてまいります。

- ※1コラム柱

冷間成型角型鋼管とも呼ばれ、柱材として使用する一般的な材料で、鋼板を冷間加工(熱を加えずに常温で加工)して製造した円柱を4方向から面が平らになるようにして四角形に成型して製造するため、柱角部は曲面となっている柱材。または、柱角部が曲面となっている「コの字」型の部材に加工して、2つの部材を溶接し、四角形を成型して製造する柱材。 - ※2組立BOX柱

4枚の鋼板を組み合わせ、その突き合わせ部を溶接して製造する正方形断面の柱材