コンピュータを活用したトンネル削孔支援機能を開発

削孔パターンを最適化した発破掘削により、余堀りを大幅に低減

2017年5月17日

大成建設株式会社

大成建設株式会社(社長:村田誉之)は、山岳トンネル工事における発破掘削時の作業性や安全性を高めるため、コンピュータを活用し、地山状況に応じて最適な削孔パターンを設定できる削孔支援機能を開発し、ドリルジャンボに搭載しました。また、本掘削機械(写真1)を新名神高速道路竜王山トンネル工事作業所に試験導入し、その効果を実証しました。その結果、掘削断面の余堀りを大幅に低減することができました。

昨今の山岳トンネル工事は大断面化、長距離化が進み、掘削時の高速施工に対するニーズが著しく高まっています。そのため、発破掘削方式による山岳トンネル工事では、切羽への装薬のための削孔時間削減、掘削断面の余掘り※の低減などが重要な課題です。また、トンネル工事では、岩盤削孔、削孔箇所への火薬の装薬、発破、ズリ出し、発破後の浮石除去、支保工(コンクリート吹付、ロックボルト)施工というサイクルを繰り返しながら掘削するため、発破後に随時切羽の地山状況を観察、分析しながら作業を進めることが重要となります。

そこで当社は、コンピュータの活用により地山状況に応じて削孔パターンを最適化するサイクル手法を開発し、併せて掘削機械本体の改良を行い、この度、山岳トンネル工事に試験導入しました。その結果、削孔支援機能のない従来の掘削機械を使用して施工を行った場合に比べ、掘削断面の余掘りが約50%低減できました。

今回開発した削孔支援機能および改良を行った掘削機械の特徴は以下に示すとおりです。

トンネル削孔パターンの最適化

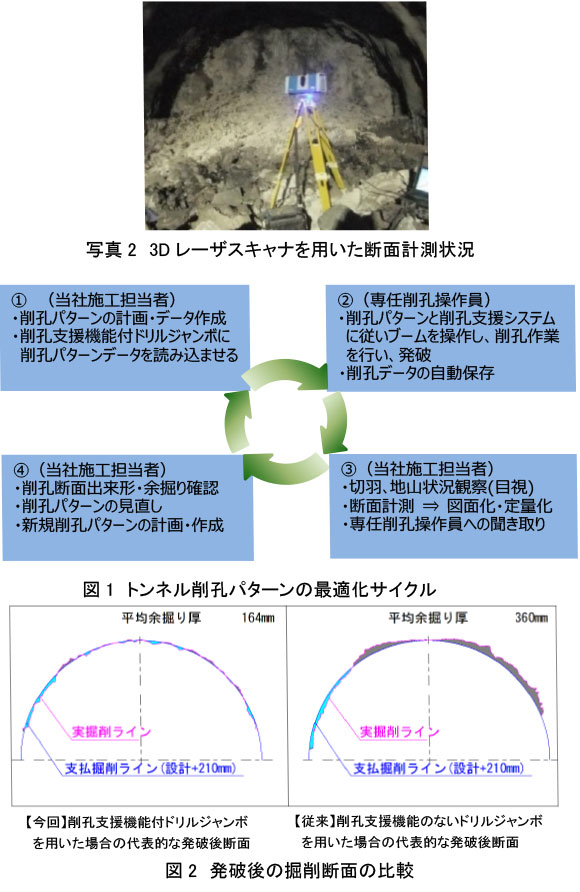

- 1従来の施工では、発破後の破砕状況や地山状況の目視情報に基づき削孔パターンを計画していました。本機械では、目視情報に加え、測量機器による断面計測(写真2)結果から、図面化・定量化した情報などを活用し削孔パターンを見直して施工するというサイクルを繰り返す(図1)ことで、地山状況に応じた最適な削孔パターンをその都度計画でき、掘削断面の余堀りを大幅に低減することが可能となります。(図2)

掘削機械本体の改良

- 2本機械はブーム操作に油圧制御を採用することで、一般的な電子制御を採用した削孔支援機能付ドリルジャンボに比べ、湧水や粉塵による故障が少なく、国内のトンネル工事への適用性が高い仕様となっています。

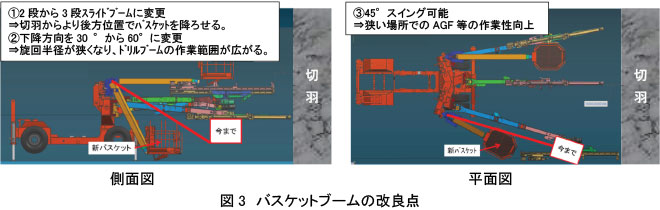

- 3従来の機械よりバスケット用ブームの可動範囲を下方向と外側方向へ拡げ、バスケットを用いた切羽への装薬作業範囲が拡大することで、掘削工法の適用性が向上します。また、切羽からできるだけ離れてバスケットへの昇降が可能となり、万が一の切羽崩壊などに対して作業者の安全性が向上します(図3)。

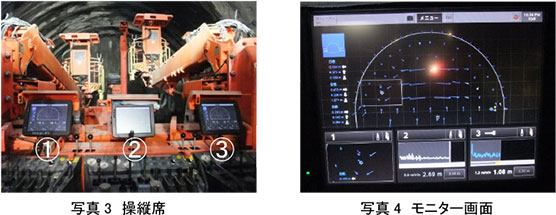

- 43ブームの各操縦席に1台ずつモニターを設置したことで、切羽やブームの状態とモニター情報を一目で確認できるなど視認性が一層良好となり、削孔時の作業性が向上します(写真3、写真4)。

今後、当社では、山岳トンネル工事に本削孔支援機能を搭載したドリルジャンボの導入を積極的に進め、生産性のさらなる向上に努めてまいります。

- ※余掘りとは、トンネル掘削において、設計掘削断面よりも広く掘削した断面との差分のことで、余堀りをできるだけ低減することで、掘削作業の効率化、コスト削減などに貢献できます。