土被り100mでのシールドマシンのセンターカッター交換技術を確立

高水圧環境で岩盤対応型マシンの内部から安全で効率的に交換

2016年4月1日

大成建設株式会社

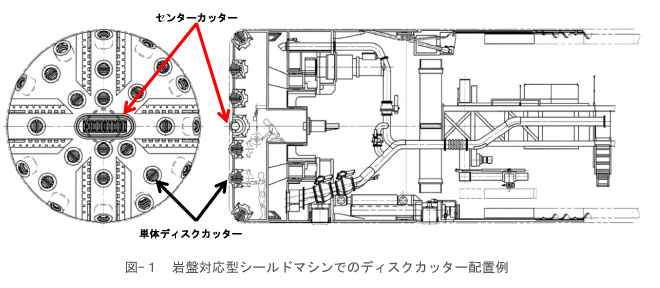

大成建設株式会社(社長:村田誉之)は、土被り100m(≒水圧1.0MPa)の大深度で使用する岩盤対応型シールドマシンの面版中央部に設置してある連続したディスクカッター(センターカッター)をマシン内部から交換する技術を確立しました。

山岳地帯のシールド工事では、マシン前面に配置されたディスクカッターで岩盤を削りながら掘削しますが、ディスクカッターは摩耗などにより交換が必要で、従来は作業者が外部に出て作業するため、地下水を低下させるか、マシン外部の切羽を部分的に圧気し、交換を行っていました。しかし、近年、地下水低下による地盤沈下、水源の枯渇などの環境への影響、工事の安全性確保、工期短縮の観点から、作業者が外部に出ずに、シールドマシンのディスクカッターを交換する技術が求められています。

大成建設では、土被りが大きく、地下水の影響で外部が高水圧な環境でも、単体ディスクカッターをマシン内部から交換できる球形の回転式ディスクカッター交換装置を2009年に開発しました。しかし、昨今のトンネル長距離・大断面化や効率的な掘削に対応し、ディスクカッター数を増やす必要があるものの、従来の回転式ディスクカッター交換装置では個別に適用した場合の配置制限と交換作業の煩雑さという問題がありました。

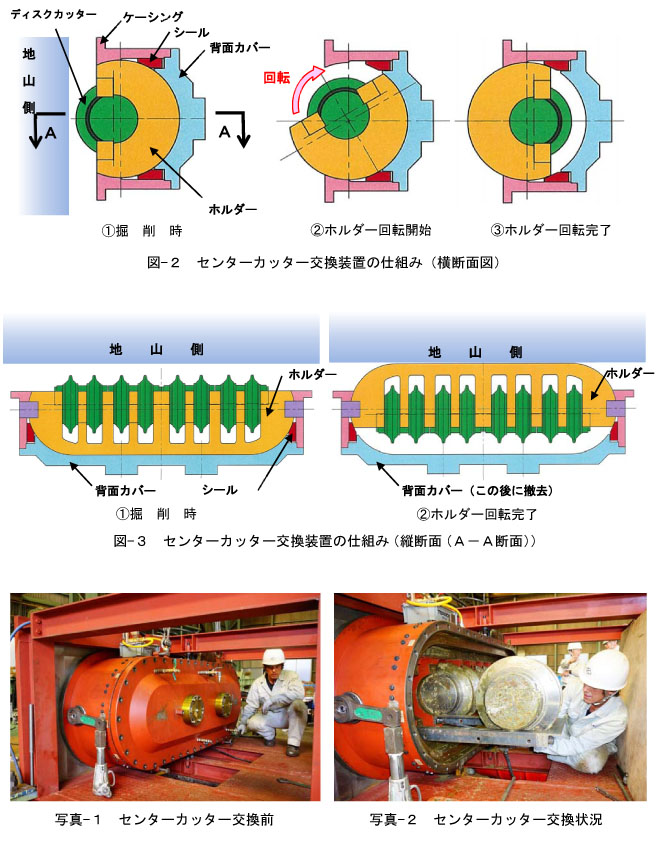

そこで、大成建設は、開発済みの球形の回転式ディスクカッター交換装置の形状を横に長いソーセージ型に改良し、高水圧環境での実証試験※を行い、センターカッターを設置したホルダーごと回転させて一度にすべて交換する技術を確立しました。本技術と開発済みの交換技術を組み合わせることで、外部が高水圧環境でも、地上と同じ気圧環境のマシン内部から、すべてのディスクカッターを安全に効率よく交換することが可能となります。

今回確立したセンターカッター交換技術の特長は以下のとおりです。

- 1安全性の確保

センターカッターの交換は、マシン内部から一度に行えるため、効率的な作業が可能となり、作業者の負荷軽減と安全性の向上を図ることができます。 - 2周辺環境への配慮

マシン外部から交換作業を行う場合、事前に切羽前面に止水用の地盤改良を行う方法では完全な止水は困難で、地下水位の低下による周辺環境への影響が懸念されますが、本技術では、地下水位を下げることなく、マシン内部からすべての交換作業を行うことができます。 - 3交換日数の短縮

マシン外部を圧気した状態で交換作業を行う場合、これまで当社実績では2.5日の交換日数が必要でしたが、本技術を用いることで、約半日で交換することができます。

今後は、硬質岩盤の長距離・大断面掘進、施工により地下水位低下が許されないトンネル工事に対して、すべてのディスクカッターをマシン内部から安全に効率よく短期間で交換することが可能なシールドマシンを提案していく予定です。

なお、今回の技術開発に当たり、シールドマシン製造メーカーの川崎重工業株式会社に技術協力をお願いしています。

- ※実寸大のセンターカッター交換装置を用いた高水圧環境(水圧1.1MPa)での実証試験では、交換時の作業効率、止水効果を確認した。また、さらなる高水圧環境である2.0MPaへの対応として、シール等による止水性能を同一条件で確認済みで、今回と同様の機構によるセンターカッター交換装置開発の目処がついたため、実プロジェクトの条件に合わせて製作を進める予定。