自動運転リジッドダンプ「T-iROBO® Rigid Dump」をダム現場に導入

2024年2月8日

大成建設株式会社

大成建設株式会社(社長:相川善郎)は、自動運転リジッドダンプ「T-iROBO Rigid Dump」を成瀬ダム原石山採取工事※1(秋田県東成瀬村、発注者:東北地方整備局)に導入し、積込機械(バックホウ)との協調運転による骨材原石運搬作業の自動化を実現しました。

少子高齢化の進展に伴う生産労働人口の減少が社会問題となっている中、当社はこれまで施工の無人化・省力化による生産性および安全性の向上を目的として、様々な自動運転建設機械の開発に取り組んできました。また、自動運転建設機械の制御技術の開発・高度化に加え、燃費改善や施工時のCO2排出量削減による環境負荷低減を図ることで、建設生産における自動化施工の適用範囲拡大を積極的に進めてきました。その一環として当社は、2022年に自動で土砂運搬作業を行うことができる55t積みリジッドダンプ「T-iROBO Rigid Dump」の開発を行い、台形CSGダムとして日本最大級となる成瀬ダム建設現場で2023年5月から11月まで原石山採取工事に導入し、ダム堤体の材料となる骨材原石を積込機械との協調運転により積込場から排土場まで運搬する作業を自動化しました。

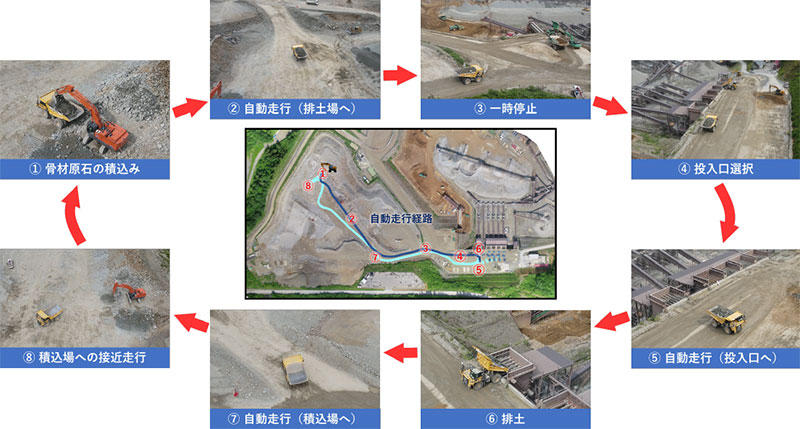

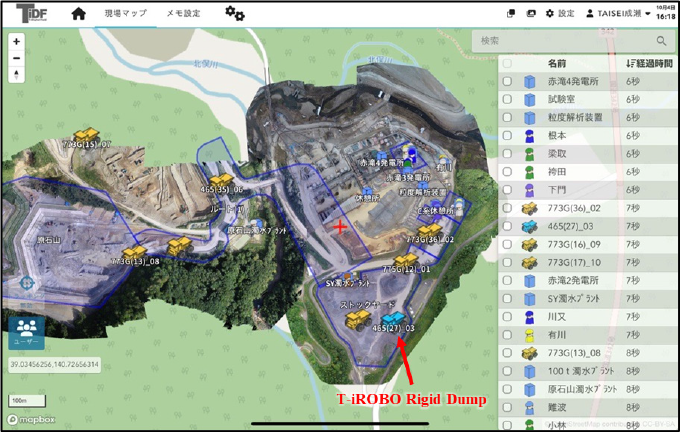

当工事における「T-iROBO Rigid Dump」を使用した骨材原石の運搬作業を自動化するための設備概要、運搬経路および運搬手順は以下のとおりです。(写真1、2および図1参照)

【設備概要】

- T-iROBO Rigid Dump:当社が開発した作業用ロボット「T-iROBO®」シリーズの一つで、(株)小松製作所製の建設機械リジッドダンプ(HD465)をベースマシンとした大型土工事用の55t積みダンプトラック

- 積込機械(バックホウ):有人操作により積込位置を指定し、ボタン操作で位置情報を転送することで、T-iROBO Rigid Dumpの位置制御と経路作成を実施

- 制御室:T-iROBO Rigid Dumpを含む建設機械の監視(非常停止)と自動運転操作および排土可能な投入口の識別、指定を実施

【運搬経路】

- 往路(青色):積込場から排土場までの全長約400m区間を自動走行。途中、他のダンプトラックとの交差点あり。排土場では5箇所ある投入口のうち指定された投入口に排土

- 復路(水色):排土場から積込場までの全長約400m区間を自動走行。途中、他のダンプトラックとの交差点あり。積込場では積込機械に近接走行

【運搬手順】

- ①骨材原石の積込み

HOG(Human Operating Guidance)システム※2を搭載させた積込機械(バックホウ)を使用して、有人操作で骨材原石の積込みを行います。完了後に操作指示画面の「積込完了」ボタンを押すことで、T-iROBO Rigid Dumpが自動走行を開始します。 - ②往路自動走行(排土場へ)

積込んだ骨材原石を排土場の投入口まで運搬します。事前に有人操作で記録した経路と速度情報を基に自動走行します。(最高速度:19.9km/hで走行) - ③一時停止

交差点の手前で一時停止を行います。他のダンプトラックが来ていないことを確認後、制御室からの指示で自動走行を再開させます。制御室では当社が開発した「T-iDigital Field※3」により他の建設機械の位置を把握することで、安全な交通管制が可能となります。 - ④投入口選択

排土場の投入口は5箇所あり、骨材原石の処理状況により排土可能な投入口が変更になります。そのため制御室から排土可能な投入口を識別し、そこへ向かう作業シナリオに切り替えます。作業シナリオの作成には、プログラミングの専門知識がなくても簡易に構築できるビジュアルプログラミング言語「Blockly※4」を用いています。 - ⑤自動走行(投入口へ)

投入口に向かって自動走行します。逸走を防ぐために、T-iROBO Rigid Dumpの車輪が投入口のタイヤ止めに接触すると自動走行が停止する機構となっています。 - ⑥排土

T-iROBO Rigid Dumpの荷台を操作して骨材原石を投入口に降ろします。骨材原石を一斉に降ろしてしまうと投入口が詰まる恐れがあるため、荷台の上昇を2段階に分けて排土を行います。 - ⑦復路自動走行(積込場へ)

骨材原石を積込むため積込場まで戻ります。事前に有人操作で記録した経路と速度情報を基に自動走行します。 - ⑧積込場への接近走行

骨材原石の積込位置は作業の進捗に伴い変化します。HOGシステムを使用して積込機械から積込位置を指定し、座標情報をT-iROBO Rigid Dumpに送信することで、その座標値への走行経路を自走生成します。生成した経路に沿って走行し、積込位置で停止します。

上記①~⑧を繰り返すことで、積込機械との協調運転による骨材原石運搬作業の自動化を実現しています。また、本工事での自動運転リジッドダンプの稼働実績は以下のとおりです。

表1 T-iROBO Rigid Dump稼働実績(集計結果)

| 導入期間 | 2023年5月10日~11月9日 | |

|---|---|---|

| 稼働日数 | 115日 | 一日の最大記録 |

| 総走行距離 | 1,885.13km | 30.43km |

| 総運搬量 | 116,074.8t | 1,925.2t |

| 総運搬回数 | 2647回 | 41回 |

今後当社は、当現場において次年度以降も本技術の検証を継続し、建設機械の自動運転技術の更なる進化を目指してまいります。

- ※1

成瀬ダム原石山採取工事:

秋田県内を流れる雄物川水系成瀬川に建設される成瀬ダムの堤体材料となるCSG材及びコンクリート骨材の採取・製造・貯蔵およびそれに伴う廃棄岩処理等を行う工事。 - ※2

HOG(Human Operating Guidance)システム:

自動化建設機械との協調運転を行うためのシステム。オペレータは操作指示画面から自動化建設機械への指示が可能。 - ※3

T-iDigital Field:

ネットワークに繋げたカメラ映像やIoT機器で得られたデータを用いて建設現場の施工状 況を可視化し、工事関係者間で遠隔地からリアルタイムに情報共有できる現場管理システム。 - ※4

Blockly:

定義されたブロックをパズルのように組み合わせることでプログラムの作成が可能となるビジュアルプログラミング言語。