ベルトコンベヤのベルト端部探傷システムを開発

2023年7月24日

大成建設株式会社

大成建設株式会社(社長:相川善郎)は、「生産プロセスのDX」の一環として、トンネル掘削土の運搬に用いる長距離ベルトコンベヤの「ベルト端部の剥離」について損傷状況を常時計測・管理するシステムを開発しました。本システムを適用することで、トンネル工事の工程遅延要因の一つとなるベルト破断を未然に防止して作業工程への影響を抑制するとともに、ベルトコンベヤ保守・点検作業の効率化を図ることが可能となります。

近年のシールドトンネルや山岳トンネルの長距離化に伴い、トンネルの掘削土砂や岩石の運搬作業に長距離ベルトコンベヤを使用する機会が増えています。ベルトコンベアは掘削土砂の大量運搬には有効である半面、作業中にベルトが破断すると、工事の一時中断にとどまらず、復旧作業完了までに長期間を要することから、トンネル工事の作業工程に及ぼす影響が大きくなってしまいます。そのため、特に長距離ベルトコンベヤの導入現場ではベルト損傷の兆候を察知して破断を未然に防止することが大変重要な項目となっています。(写真1参照)

ベルト破断の主な原因には、運搬する鋭利な岩石の落下などにより発生する「ベルト表面の摩耗・損傷」と、運搬ルートの曲線部でベルト端部がガイドローラーやフレームに接触することにより発生する「ベルト端部の剥離」の2つが挙げられます。曲線部のあるトンネル工事でのベルト破断の原因の7割以上は「ベルト端部の剥離」であることが当社の施工実績から判明しています。これらのベルト破断の原因のうち「ベルト表面の摩耗・損傷」の計測・管理技術としては、当社が『ベルコンスキャナ®※1』を開発済みで現場での適用実績がありますが、「ベルト端部の剥離」を対象とした計測・管理技術はこれまでに確立されておらず早急な対応が求められていました。(写真2参照)

そこで当社は「ベルト端部の剥離」について損傷状況を常時計測・管理する探傷システムを独自に開発しました。本システムの適用により、トンネル工事の作業工程に大きく影響するベルト破断の未然防止と、保守点検作業の省力化・効率化が可能となります。

写真1 ベルト破断状況例

本システムの特徴は以下のとおりです。

- 1

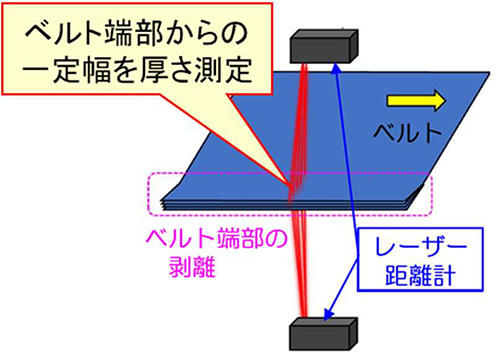

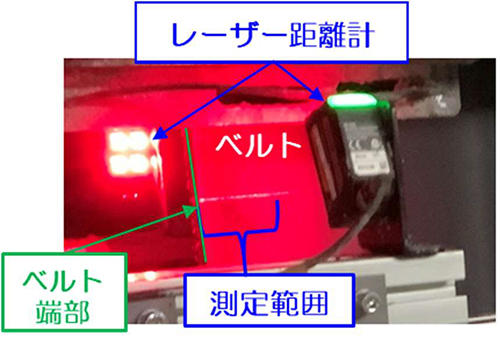

ベルト端部厚さの変状計測により剥離状況を把握(図1、写真3参照)

ベルト端部の剥離状況については、ベルトを挟んで上下に2台1組のレーザー距離計を設置して、端部から一定幅のベルト厚さを計測し、ベルト厚さの変化から損傷をリアルタイムに捉えることで把握できます。 - 2

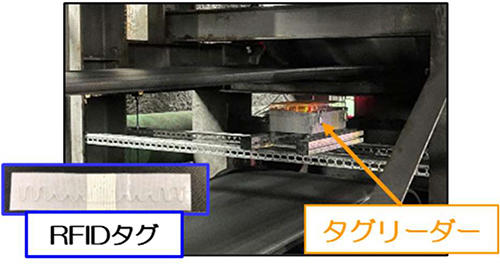

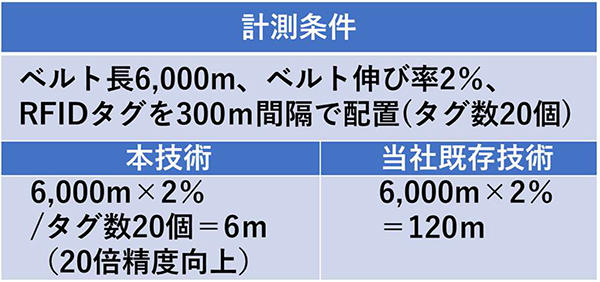

ベルト位置を同時計測し、剥離位置を高精度に特定(写真4、表1参照)

電波を利用して非接触でデータを読み書きするRFIDタグをベルトに複数配置し、それを検出するタグリーダーと移動量を計測するエンコーダーを用いて高精度にベルト位置を計測することが可能で、位置データを基に剥離箇所を特定することができます。 - 3

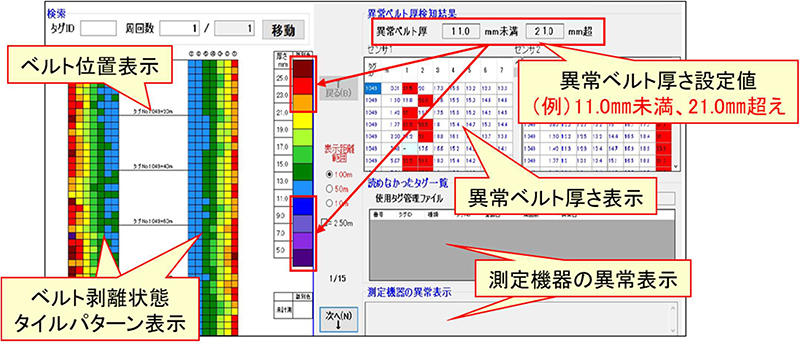

計測結果から剥離状況を正確に把握(図2参照)

ベルト端部での剥離状況の計測結果は、測定したベルト厚さ毎に色分けしたタイルパターンでベルト位置とともに表示します。管理項目では正常な厚さ範囲を任意に設定することが可能で、設定範囲から外れた測定値を異常値と見なし、その値と発生位置を抽出して表示できます。またタグやレーザー距離計などの測定機器の異常も表示可能です。

今後当社は、曲線部のあるトンネル工事で用いるベルトコンベヤの計測・管理に有効な技術として本システムを施工現場で積極的に適用し、自社施工のトンネル工事での普及展開を進めてまいります。

図1 ベルト端部の剥離状況計測概要図

写真4 ベルト位置の計測

- ※DX認定とは「情報処理の促進に関する法律」に基づき、「デジタルガバナンス・コード」の基本的事項に対応する企業を国が認定する制度です。