切羽アタリガイダンスシステム「T-アタリパーフェクター」を開発

切羽近傍に立入らず、安全性と作業効率の向上を実現

2021年1月6日

大成建設株式会社

大成建設株式会社(社長:相川善郎)は、株式会社演算工房(社長:林稔)、株式会社アクティオ(社長:小沼直人)と共同で、山岳トンネル工事において設計断面に対する岩盤の正確な状況を把握し、切羽近傍に作業員が立入らずにオペレーターのみで掘削可能な切羽(掘削面)アタリガイダンスシステム「T-アタリパーフェクター」を開発しました。また、この度、大野油坂道路荒島第2トンネル西勝原地区工事(発注者:国土交通省近畿地方整備局)で本システムを実証し、アタリ除去での安全性と作業効率の向上を確認しました。(写真1参照)

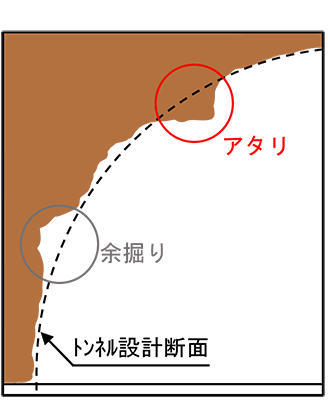

山岳トンネル工事で発破後に建設機械を用いて岩盤を掘削する場合、トンネル設計断面に対して岩盤が出っ張る「アタリ」※1や掘り過ぎによる「余掘り」※2などの凹凸が発生します。(図1参照)その際、設計断面に近づけるために、アタリについては、油圧ブレーカーを用いて除去し、余掘りを最小限に留める作業を行う必要があります。

従来のアタリ除去では、作業員が切羽近傍で目視により確認を行い、レーザーポインターで除去する箇所を指示していたため、切羽崩落などが生じた場合に巻き込まれる危険性がありました。また、アタリや余掘りの状況確認は作業員と建設機械オペレーターの経験や技量に頼るところが大きく、アタリの除去不足による追加作業や過大な余掘りに伴うコンクリート吹付量増大によるコスト増加などが課題となっていました。

そこで当社は、光波測距儀による建設機械の位置情報と油圧ブレーカーなどの傾斜計情報から、アタリ、余掘りの掘削形状を正確かつ定量的に把握し、モニターに表示することで、アタリ除去作業を安全で効率的に行える切羽アタリガイダンスシステム「T-アタリパーフェクター」を開発しました。

本システムの特徴および現場実証結果は以下のとおりです。

【特徴】

- 1

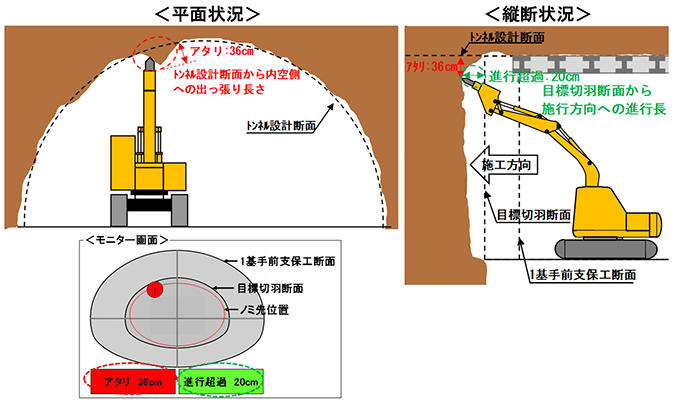

掘削時のアタリ、余掘り状況をリアルタイムに表示可能(図2参照)

本システムは、建設機械に取付けている2個のプリズムを、作業位置の後方約50~100m地点に設置している光波測距儀2基で追尾測距することにより、機械の位置・方向をリアルタイムに把握します。また機械本体、アーム部及び油圧ブレーカー各部に取付けている傾斜計情報と合わせることで、油圧ブレーカーのノミ先位置を正確に算出します。これらを設計断面と比較することで、ノミ先が触れた岩盤のアタリ、余掘り状況をオペレーターがモニター上の表示画面でリアルタイムに確認できます。

- 2

アタリ除去作業の安全性向上と省人化を実現

本システムの導入により、オペレーターがモニター画面を見ながら油圧ブレーカーを操作でき、作業員が切羽近傍に立入ることなく安全に作業することができます。また、従来2名(オペレータ1名、作業員1名)での作業が1名(オペレータ1名)で施工可能となり、50%の省人化を実現できます。

【現場実証結果】

山岳トンネル工事現場での実証において、オペレーターのみで作業を行い、安全性や作業効率を確認し、さらに従来方式による通常掘削と本システムを適用した際の余掘り量を比較しました。その結果、アタリを確実に除去することができ追加作業が不要となり、余掘り量は従来方式と比較して約15%の低減を確認しました。

このことから、コンクリート吹付量を削減することができ、コストダウンとCO2排出量削減も併せて可能となりました。

今後、当社は、山岳トンネル工事において、複数現場に対して本システムを導入し、掘削作業の更なる省力化と安全性向上に努めてまいります。

- ※1

アタリ:発破後、トンネル支保工や覆工の施工に影響がある最小巻厚線内に突出した地山のこと。

- ※2

余掘り:トンネル掘削において、掘削機械の構造、支保構造、トンネルの線形および地質条件

などにより、設計断面よりも余分に掘削した箇所のこと。